Techniquement, cela peut être décrit comme suit :

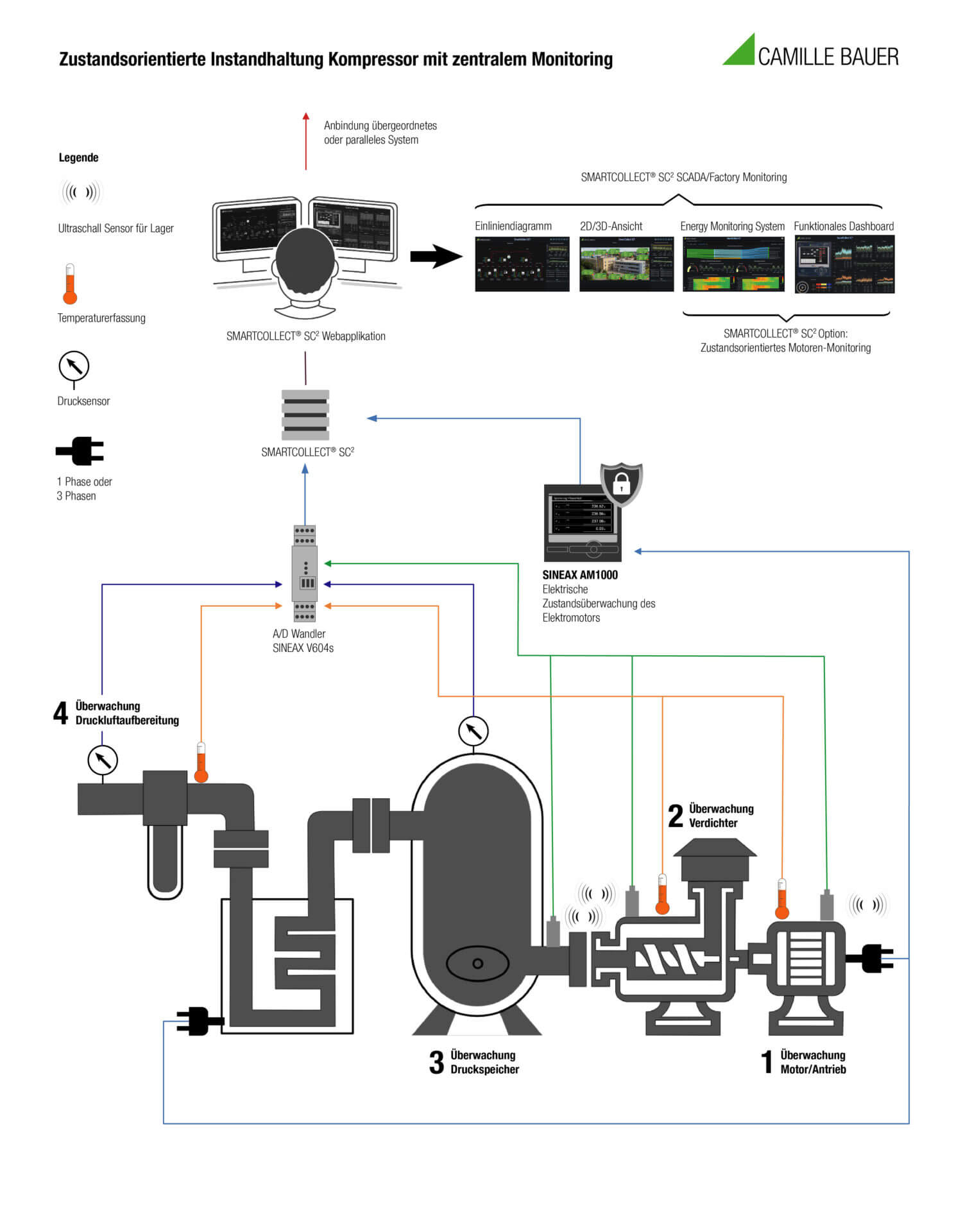

1. Les dispositifs de surveillance sur le moteur / l’entraînement lui-même

Surveillance électrique

- Saisie des valeurs énergétiques et électriques en temps réel pour une éventuelle optimisation (bilan CO2)

- Déterminer les changements d’état du système sur la base des paramètres électriques directs

- Identification des tendances possibles et des comportements de charge en cours d’exploitation

- Les mesures de maintenance peuvent être planifiées en fonction de l’état (p. ex. bobinage de moteurs, remplacement de roulements)

- Reconnaître les changements d’état de la qualité du réseau et les optimiser le cas échéant

Surveillance de la température

- Changements d’état comme indicateurs de symptômes

- Convient parfaitement à l’analyse des causes en combinaison avec d’autres indicateurs

- Identifier les tendances possibles

- Prévention des dommages par un arrêt à temps

Surveillance mécanique

- Les ultrasons donnent des indications sur l’état mécanique de l’entraînement

- Les changements d’état sont détectables à un stade précoce

- Identifier les tendances possibles

- Prévention des arrêts imprévus

- Les mesures de maintenance peuvent être planifiées en fonction de l’état (optimisation des coûts et des délais)

2. Les dispositifs de surveillance du compresseur

Surveillance mécanique du compresseur (roulements)

- Les ultrasons donnent des indications sur l’état mécanique du compresseur

- Les changements d’état sont détectables à un stade précoce

- Prévention des arrêts imprévus

- Les mesures de maintenance peuvent être planifiées en fonction de l’état (optimisation des coûts et des délais)

Surveillance de la température du compresseur (température de l’huile)

- Changements d’état comme indicateurs de symptômes (trop peu d’huile, thermostat défectueux, radiateur défectueux)

- Convient parfaitement à l’analyse des causes en combinaison avec d’autres indicateurs

- Prévention des dommages par un arrêt à temps

3. Les dispositifs de surveillance de l’accumulateur de pression

Ultrasons sur la ligne de pression

- Surveillance du flux (montée en pression oui/non/quand)

- Les changements d’état sont détectables à temps (par ex. diagnostic d’une fuite)

- Identification des tendances et des comportements de charge possibles

- Convient parfaitement à l’analyse des causes en combinaison avec d’autres indicateurs

- Réduction des coûts de l’air comprimé inutilisé et donc du CO2

Détection de la pression sur la mémoire

- En association avec le capteur de pression après le traitement de l’air (détection de la pression différentielle)

- Les changements d’état sont détectables à temps (par ex. filtre encrassé, fuites, givrage)

- Des décharges trop rapides et permanentes en dessous d’un minimum indiquent des fuites ou un sous-dimensionnement.

- Des décharges trop lentes en permanence au-delà d’un minimum indiquent un possible surdimensionnement

- Réduction des coûts de l’air comprimé inutilisé et donc du CO2

Remarque : la réduction de la pression du réseau de 1 bar entraîne déjà une économie d’énergie électrique d’environ 6-8%.

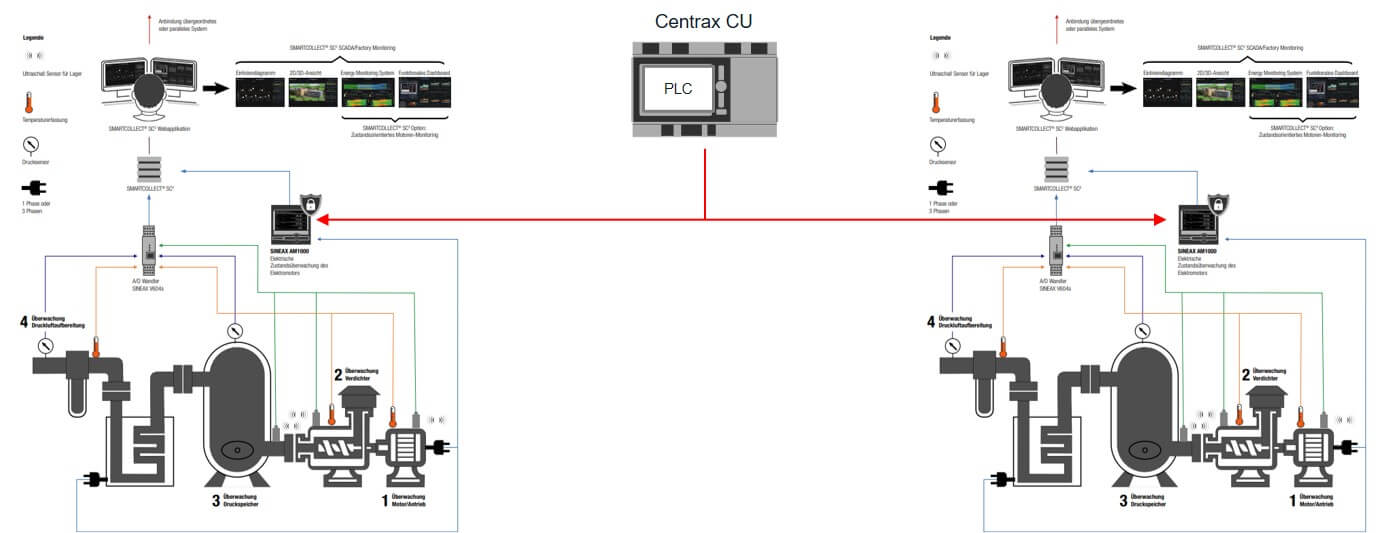

4. Contrôle de la redondance

Pour assurer la sécurité de la production, on utilise souvent deux compresseurs ou plus. Il serait éventuellement judicieux d’harmoniser les heures de fonctionnement via une commande alternée (harmonisation du vieillissement et de l’usure). En outre, si l’un des deux compresseurs tombe en panne ou fait l’objet d’une maintenance, l’autre peut prendre le relais.