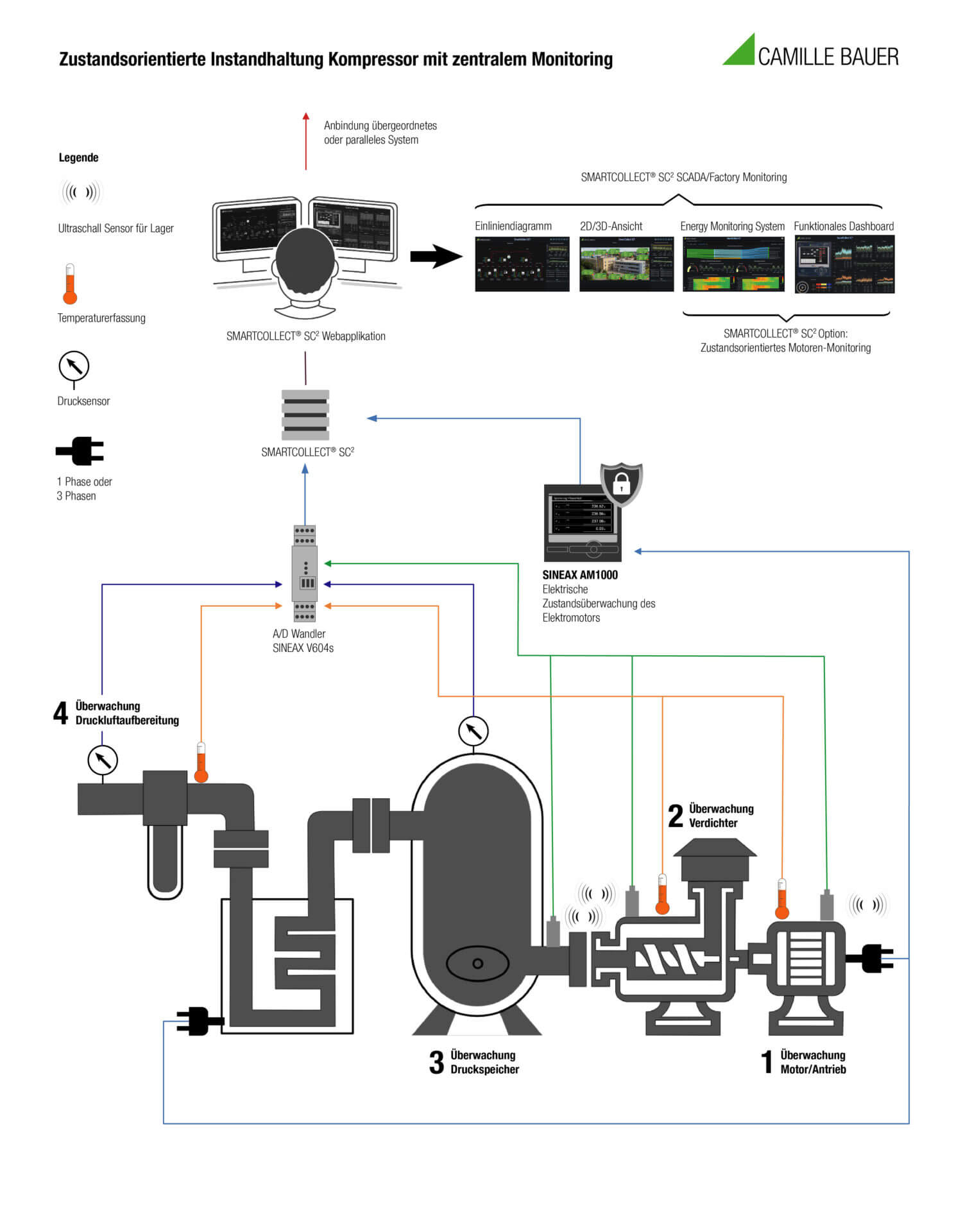

Tecnicamente, questo può essere descritto come segue:

1. Dispositivi di monitoraggio sul motore / azionamento stesso

Monitoraggio elettrico

- Registrazione in tempo reale dell’energia e del valore corrente per una possibile ottimizzazione (bilancio CO2)

- Rilevare i cambiamenti nelle condizioni del sistema in base ai parametri elettrici diretti

- Rilevamento della possibile tendenza e del comportamento del carico durante il funzionamento

- Le misure di manutenzione possono essere pianificate in base alle condizioni (ad esempio, avvolgimento del motore, sostituzione dei cuscinetti)

- Rilevare i cambiamenti nello stato della qualità dell’alimentazione e ottimizzare se necessario

Monitoraggio della temperatura

- Cambiamenti di condizione come indicatore di sintomi

- Più adatto per l’analisi delle cause profonde in combinazione con altri indicatori

- Rilevamento di un possibile comportamento di tendenza

- Prevenzione dei danni attraverso lo spegnimento tempestivo

Monitoraggio meccanico

- Gli ultrasuoni forniscono informazioni sulle condizioni meccaniche dell’unità

- I cambiamenti di condizione possono essere rilevati in una fase iniziale

- Rilevamento di un possibile comportamento di tendenza

- Prevenzione di guasti non pianificati

- Le misure di manutenzione possono essere pianificate in base alle condizioni (ottimizzazione dei costi e dei tempi)

2. Dispositivi di monitoraggio del compressore

Monitoraggio meccanico dei compressori (cuscinetti a rulli)

- Gli ultrasuoni forniscono informazioni sulle condizioni meccaniche del compressore

- I cambiamenti di condizione possono essere rilevati in una fase iniziale

- Prevenzione di guasti non pianificati

- Le misure di manutenzione possono essere pianificate in base alle condizioni (ottimizzazione dei costi e dei tempi)

Monitoraggio della temperatura del compressore (temperatura dell’olio)

- Cambiamenti di condizione come indicatore di sintomi (troppo poco olio, termostato difettoso, radiatore difettoso)

- Più adatto per l’analisi delle cause profonde in combinazione con altri indicatori

- Prevenzione dei danni attraverso lo spegnimento tempestivo

3. Dispositivi di controllo sull’accumulatore di pressione

Ultrasuoni sulla linea di pressione

- Monitoraggio del flusso (accumulo di pressione sì/no/quando)

- I cambiamenti di condizione possono essere rilevati in una fase iniziale (ad esempio la diagnosi di una perdita)

- Rilevamento di possibili tendenze e comportamenti di carico

- ideale per l’analisi delle cause profonde in combinazione con altri indicatori

- Riduzione dei costi dell’aria compressa inutilizzata e quindi delle emissioni di CO2

Rilevamento della pressione sull’accumulatore

- In combinazione con il sensore di pressione dopo il trattamento dell’aria (rilevamento della pressione differenziale)

- I cambiamenti di condizione possono essere rilevati in una fase precoce (ad esempio filtro sporco, perdite, formazione di ghiaccio)

- Gli scarichi permanentemente troppo veloci e al di sotto del minimo indicano perdite o sottodimensionamento

- Gli scarichi che sono permanentemente troppo lenti sopra un minimo indicano un possibile sovradimensionamento

- Riduzione dei costi dell’aria compressa inutilizzata e quindi delle emissioni di CO2

Nota: riducendo la pressione di rete di 1 bar si ottiene già un risparmio di energia elettrica di circa il 6-8%.

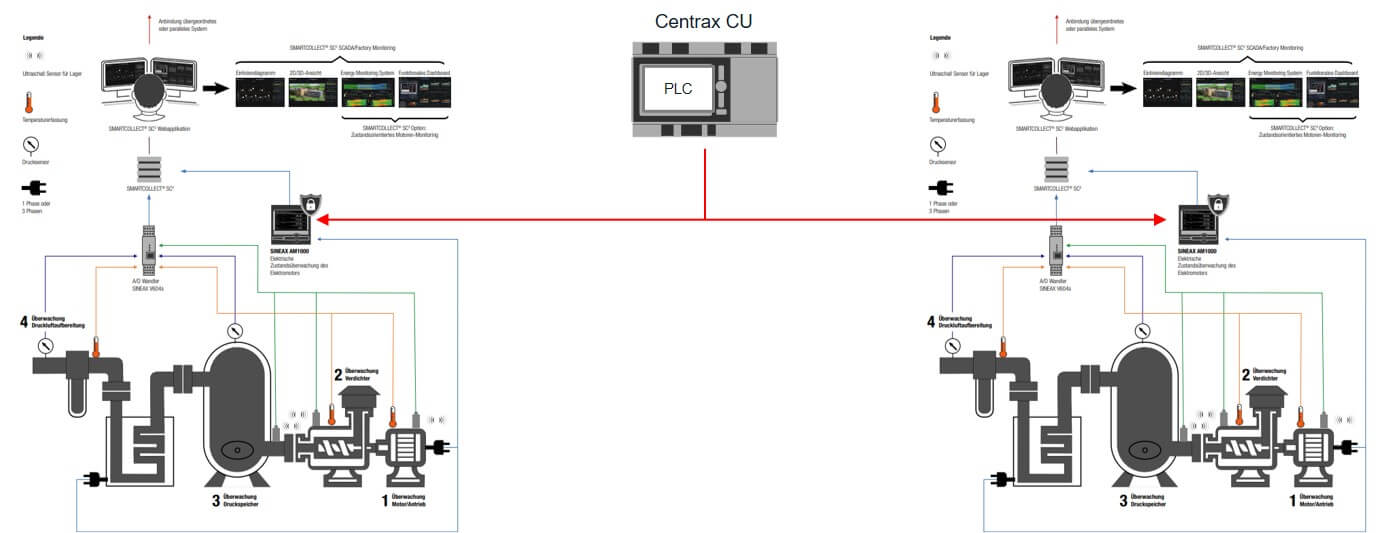

4. Controllo della ridondanza

Per garantire l’affidabilità della produzione, vengono spesso utilizzati due o più compressori. Potrebbe avere senso armonizzare le ore di funzionamento attraverso un controllo alternato (armonizzazione dell’invecchiamento e dell’usura). Inoltre, se uno dei due compressori si guasta o richiede manutenzione, l’altro può subentrare.