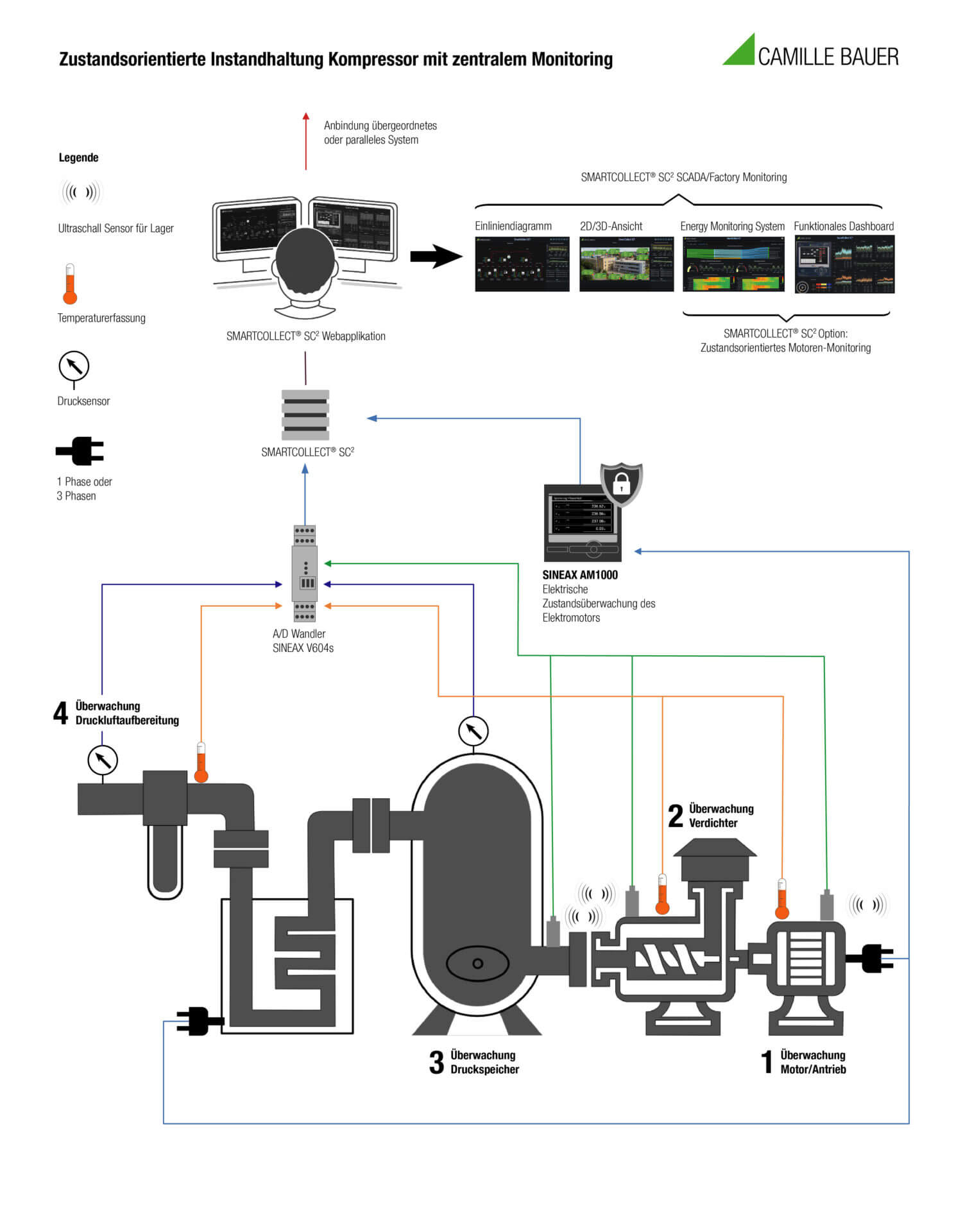

Technisch kann dies wie folgt beschrieben werden:

1. Die Überwachungseinrichtungen am Motor / Antrieb selbst

Elektrische Überwachung

- Energie- und Stromwerterfassung in Echtzeit zur möglichen Optimierung (CO2-Bilanz)

- Zustandsveränderungen des Systems auf Basis der elektrischen Direktparameter feststellen

- Erkennen von möglichen Trend- und Lastverhalten im laufenden Betrieb

- Instandhaltungsmassnahmen können auf den Zustand geplant werden (z. B. Motorenwickeln, Lagertausch)

- Zustandsveränderungen der Netzqualität erkennen und ggf. Optimieren

Temperaturüberwachung

- Zustandsveränderungen als Symptom-Indikator

- Zur Ursachenanalyse bestens im Verbund mit weiteren Indikatoren geeignet

- Erkennen von möglichen Trendverhalten

- Schadensvermeidung durch rechtzeitiges Abschalten

Mechanische Überwachung

- Der Ultraschall gibt Hinweise auf den mechanischen Zustands des Antriebs

- Zustandsveränderungen sind frühzeitig erkennbar

- Erkennen von möglichen Trendverhalten

- Vorbeugung von ungeplanten Ausfällen

- Instandhaltungsmassnahmen können auf den Zustand geplant werden (Kosten- und Zeitoptimierung)

2. Die Überwachungseinrichtungen am Verdichter

Mechanische Überwachung Verdichter (Wälzlager)

- Der Ultraschall gibt Hinweise auf den mechanischen Zustands des Verdichters

- Zustandsveränderungen sind frühzeitig erkennbar

- Vorbeugung von ungeplanten Ausfällen

- Instandhaltungsmassnahmen können auf den Zustand geplant werden (Kosten- und Zeitoptimierung)

Temperaturüberwachung Verdichter (Öltemperatur)

- Zustandsveränderungen als Symptom-Indikator (zu wenig Öl, Thermostat defekt, Kühler defekt)

- Zur Ursachenanalyse bestens im Verbund mit weiteren Indikatoren geeignet

- Schadensvermeidung durch rechtzeitiges Abschalten

3. Die Überwachungseinrichtungen am Druckspeicher

Ultraschall auf der Druckleitung

- Strömungsüberwachung (Druckaufbau ja/nein/wann)

- Zustandsveränderungen sind frühzeitig erkennbar (z. B Diagnose einer Leckage)

- Erkennen von möglichen Trend- und Lastverhalten

- Zur Ursachenanalyse bestens im Verbund mit weiteren Indikatoren geeignet

- Reduktion von Kosten von ungenutzter Druckluft und somit CO2-relevant

Druckerfassung am Speicher

- Im Verbund mit dem Drucksensor nach der Luftaufbereitung (Differenzdruckerfassung)

- Zustandsveränderungen sind frühzeitig erkennbar (z. B verschmutzter Filter, Leckagen, Vereisung)

- Dauerhaft zu schnelle Entladungen unter ein Minimum deuten auf Leckagen oder Unterdimensionierung

- Dauerhaft zu langsame Entladungen über ein Minimum deuten auf eine mögliche Überdimensionierung

- Reduktion von Kosten von ungenutzter Druckluft und somit CO2-relevant

Hinweis: Die Reduktion des Netzdruckes um 1bar bewirkt bereits eine Einsparung der elektrischen Energie um ca. 6-8%

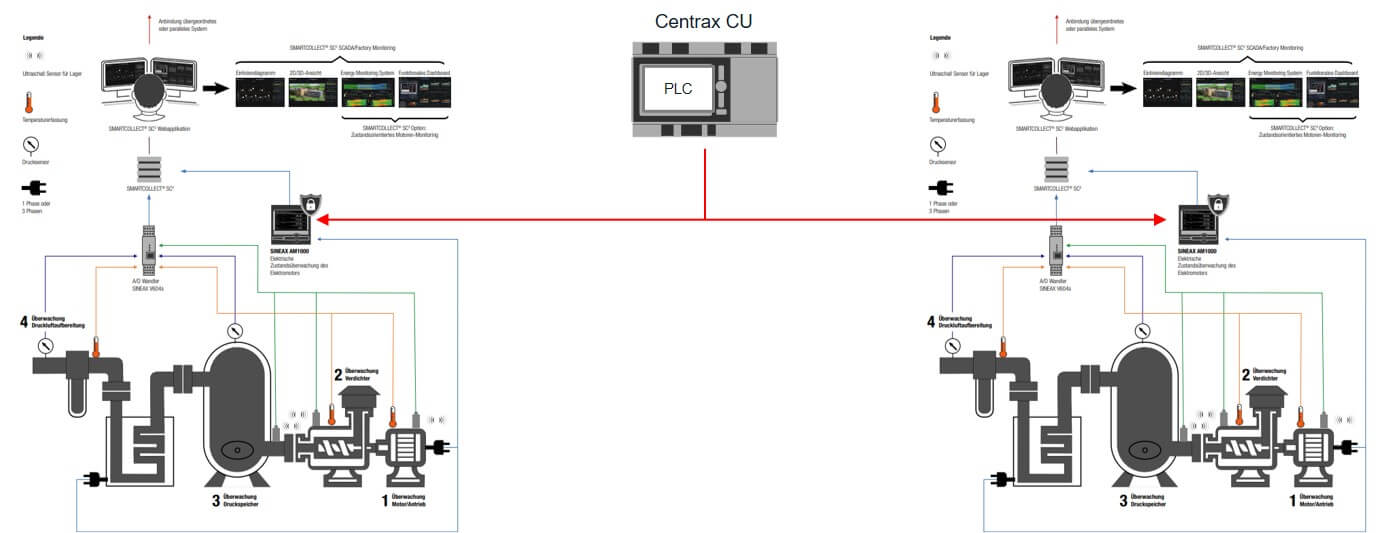

4. Redundanz-Steuerung

Um die Produktionssicherheit sicher zu stellen, werden oftmals zwei oder mehr Kompressoren eingesetzt. Sinnvoll wäre eventuell, die Betriebsstunden via Wechselsteuerung zu harmonisieren (Alterungs- und Verschleissharmonisierung). Fällt zudem einer der beiden Kompressoren aus oder wird gewartet, kann der andere übernehmen.